PC(聚碳酸酯)材质的切割在各种行业中具有广泛的应用,而选择合适的切割方式对于材料的加工质量和效率至关重要。在PC材料切割中,常用的方法包括机械切割、热切割、激光切割和水切割。实现高精度、高效率和多样化切割要求的三维五轴激光切割技术成为PC材料切割的热门选择之一。

1. 机械切割:机械切割通常使用锯或者刀具,加工速度较快,但表面容易出现划痕,需后续处理。机械切割用于厚度较大的 PC 板材或 PC 零部件的加工,如 PC 板、车灯罩、车窗等。

--处理能力强:机械切割适用于各种材料和形状的切割加工,具有较高的灵活性。

--切割精度低:相比激光切割,机械切割的切割精度较低,可能会导致材料表面不够光滑,需要进一步处理。

2. 热切割:热切割利用热量软化 PC 材质后进行切割,具有较好的切割质量和较小的表面损伤,但需要对温度精准控制。热切割通常用于生产PC管材、PC板材等产品。

--切割质量高:热切割利用热量软化PC材质后进行切割,可以实现较好的切割质量和较小的表面损伤。

--适用于PC管材和PC板材等产品:热切割通常用于生产PC管材、PC板材等产品,特别适用于较厚的PC材料加工。

--可控温度:热切割需要对温度进行精确控制,可以根据PC材料的性质和要求进行调整,以实现理想的切割效果。

--操作复杂:热切割需要对温度进行精确控制,操作相对复杂,需要经验丰富的操作人员进行操作。

--限制材质:热切割对材质的适应性较好,但对于某些高反光、高吸收的材料可能有限制。

3. 激光切割:激光切割无需直接接触材料,切割速度快、切割效果好,适用于复杂形状的 PC 材料进行高精度切割。激光切割通常用于 PC 零件、PC标牌、窗户、显示器等薄型 PC 材料的加工。

--高精度:激光切割具有极高的精度,可以实现非常细微的切割,切割质量高。

--无接触加工:激光切割是一种非接触式加工,没有物理接触,避免了材料变形和污染,尤其适用于对材料有严格要求的应用。

--自动化程度高:激光切割可以与自动化系统集成,实现高效率、高精度的大规模生产。

--材料限制:激光切割对材料的适应性较好,但对于某些高反光、高吸收的材料可能有限制。

--安全性问题:激光切割使用激光束进行加工,如果操作不当或没有适当的安全措施,可能会对操作人员造成伤害。

4. 水切割:水切割通常使用高压水流喷射和削减材质,切割质量高,几乎不会有残留物或损伤,通常用于PC异形零件、PC型材等材料的加工。

--切割质量高:水切割通常采用高压水流喷射和削减材质的方式,可以实现较高质量的切割,几乎不会产生残留物或损伤。

--适用于复杂材料和异形零件:水切割通常用于切割复杂材料和异形零件,能够满足特殊形状需求的加工。

--无热变形:水切割是一种冷加工方法,不会引起热变形,适用于对材料变形要求较严格的加工。

--切割精度受限:与激光切割相比,水切割的切割精度相对较低,不适用于对精度要求较高的加工。

这些切割方式各有特点,适用于不同的材质和加工需求。对于选择适当的切割方式,需要综合考虑材质、切割精度、加工要求、成本和效率等因素。

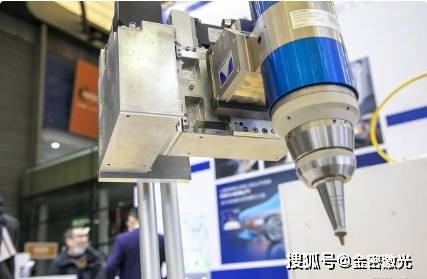

三维五轴激光切割技术在处理复杂形状的PC材料时更为出色,它能够根据PC材料的形状和要求,在多个维度上进行灵活的切割,因此可以实现更加精准和精细的切割效果。

1. 高精度:三维五轴激光切割技术能够实现非常高的切割精度,可以在PC材料上实现非常细微的切削,同时保持高度精确的尺寸和形状。

2. 高效率:该技术具有高效的切割速度和加工效率。五轴切割头可以同时在X、Y和Z三个方向上移动,使得切割过程更快、更顺畅,从而提高生产效率。

3. 灵活性:五轴激光切割技术可以实现多轴同时控制,因此可以切割出更加复杂的形状,包括曲线、球面、斜面等。这使得它非常适合切割PC材料这样的高强度塑料,因为PC材料常常需要在各个角度和曲线. 无接触切割:激光切割技术是一种非接触的切割方法,不需要直接接触材料表面,因此可以避免传统切割方式中可能引起的材料变形或损伤。

5. 清洁切割:激光切割技术不需要额外的切割工具,没有刀具磨损或削屑产生,因此切割过程非常干净,不会对材料表面造成划痕或其他损坏。

总体而言,三维五轴激光切割技术在切割复杂形状的PC材料时具有高精度、高效率、灵活性、无接触和清洁等优势,有助于提高切割质量和生产效率。

PC材质切割可以采用多种方法,其中包括机械切割、热切割、激光切割和水切割。每种切割方式都有其特点和优势,并根据具体需求选择适合的方法。激光切割由于其高精度、无接触、灵活性和清洁切割等优势,在切割复杂形状的PC材料时表现出色。三维五轴激光切割技术能够以高精度、高效率的方式进行PC材料的切割,为PC材料加工提供更多可能性。

BG真人

BG真人